胶球清洗装置系统工作原理及收不到胶球原因分析及改造?

胶球清洗装置系统工作原理及收不到胶球原因分析及改造?600MW机组凝汽器胶球清洗装置系统在调试过程中出现了收球率低的问题,对此该厂对其进行了多次试验,得出了收球网结构、回球管线阻力和循环水回水压力均对胶球回收率有影响的结论,其中胶球回收网结构是主要问题。通过对该网的结构改造,使收球率达到90%以上。

1胶球清洗装置系统技术改造原因

电厂2台600MW机组凝汽器胶球清洗装置系统采用国内某公司生产的产品,设备技术参数见表1所示。在分系统调试过程中出现了收球率低于30%的问题,这种状态直接影响到凝汽器内冷凝管的清洁度,进而影响凝汽器的真空。根据计算,真空每下降1kPa,机组热耗就增加0.6%~0.8%,同时凝汽器真空下降还会影响汽轮机的出力和安全性。国家标准要求胶球清洗装置系统收球率达到90%为合格。为此,设备制造厂家派技术人员对胶球清洗装置系统进行了多次试

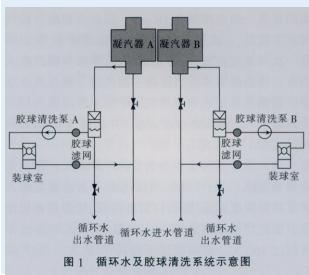

验与改造,改造分为以下3个阶段:将胶球系统投球管线由双管改为单管,收球管线减少弯头并去掉U型弯;把胶球清洗泵更换成大吸力窄叶片式泵;采用多种进口胶球,并把胶球由直径24mm更换为22mm进行试验。以上改造完成后,收球率仍低于30%,胶球清洗装置系统收球率低的真正原因一直未能找到。循环水及胶球清洗装置系统示意图见图1所示,系统主要设备参数见表1所示。

表1主要设备参数

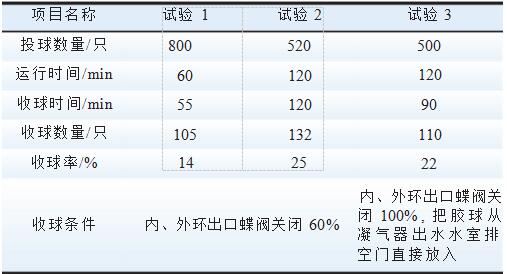

表 2 3 次试验数据

2收球率试验及分析

胶球收球率是衡量胶球清洗装置系统质量好坏的指标。据了解,国内已投产机组上配备的胶球清洗装置系统其收球率在90%以上的仅占25%,收球率在53%以上的占42%,完全不能投入使用的占33%,其中包括国外进口的胶球清洗装置系统。为找到胶球收球率低的原因,本厂汽机业成

立了攻关小组,进行了多次现场调查、调试、试验,其数据见表2。

2.1结论一

由试验1可知,胶球清洗装置系统收球率仅为14%,远低于国家90%的标准,而且未收回的胶球聚集在收球网出口附近。

2.2结论二

由试验2可知,胶球清洗装置系统收球率随凝汽器循环水回水压力升高而增加。根据经验及现场调试试验情况初步分析认为胶球清洗装置系统收球率低的原因为:

(1)凝汽器内部结构影响;

(2)收球网结构影响;

(3)回球管线阻力大影响;

(4)循环水回水压力低影响。

为验证凝汽器内部结构对收球率的影响进行了3次试验,试验数据见表2试验3。

2.3结论三

由试验3可知,从凝汽器出水室排空门装入胶球进行试验与正常投球收球效果没有多大差别。可以判断胶球收球率低与凝汽器结构没有关系,只和收球网结构、回球管线阻力、循环水回水压力有关。经过对照其它同类工程图纸后确认,可以排除回球管线的设计问题。由此判断胶球收球率低的主要原因与收球网结构和循环水回水压力低有关。考虑到循环水回水压力低与循环泵设计有关,而且无法改变,所以只能通过改造收球网上游弯管流场的方法,解决循环水回水压力低引起的收球网入口流场紊乱的现象。针对收球网结构问题,经过调研,决定委托国内有该方面改造经验的上海强思厂对收球网结构进行改造。

3胶球清洗装置系统改造

利用2号机临修机会对胶球清洗装置系统进行了改造,其实施过程如下:

(1)在收球网上游循环水弯管段内增设导流板,导流板为δ=8mm的316L不锈钢板,在现场拼接为815mm×2180mm见方的4块,然后在循环水弯头后循环水管上沿中心线开1m×0.5m的孔,用来

将不锈钢导流板逐块送入循环水管内,使4块导流板沿弯头中心线按进出口两侧对称排列。导流板焊缝全部采用双面焊。导流板由三排直径42mm×3mm的不锈钢管作为加强筋来支撑固定,并要求加强筋与导流板及管壁垂直。所有焊缝在焊前做了除锈处理,焊后检查了所有焊缝,保证焊接牢固无漏焊现象,并对循环水管内壁上的焊缝进行防腐处理。

(2)在收球网距出球口900mm处加装导流罩,通过导流罩改变了循环水流向,使循环水向收球网网板扩散,加强该区域循环水流挠动,防止胶球附着在收球网网板上。安装前需打开收球网人孔,并使收球网处于打开状态,然后将加工好的导流罩用筋板焊接在收球网上。导流罩结构、安装位置和导流衬套结构见图2、图3、图4所示。

(3)在收球网出球口内加装衬套,使出球口的口径达到100mm,以提高出球口水流速度。将加工好的衬套装入出球口内,与出球口焊接固定。

4胶球清洗装置系统改造后的调整试验与分析

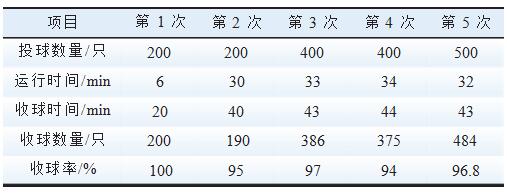

4.1内环胶球清洗装置系统试验

收球网板处于收球位置,将准备好的胶球投入装球室,该室处于收球位置,打开装球室出口隔离球阀后,开启胶球泵,再打开胶球泵出口电动球阀,数分钟后投球循环运行,收球并记录数据。测试时,凝汽器出口压力4.2kPa;胶球泵进口压力9.2kPa,出口压力11kPa。

2号机内环胶球清洗装置系统5次试验数据见表3所示。

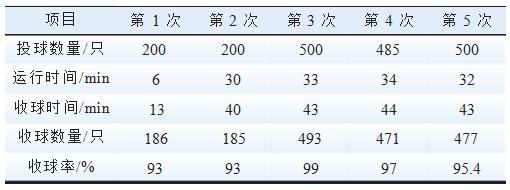

4.2外环胶球清洗装置系统试验

收球网板处于收球位置,将准备好的胶球投入装球室,该室处于收球位置,打开装球室出口隔离球阀后,开启胶球泵,再打开胶球泵出口电动球阀,数分钟后投球循环运行、收球并记录数据。试验时,凝汽器出口压力4.2kPa;胶球泵进口压力9.2kPa,出口压力12kPa。2号机外环胶球清洗装置系统5次试验数据见表4所示。

表42号机外环胶球情况系统5次试验数据

4.3调整试验结果分析

2号机组内、外环胶球清洗装置系统改造后,经过数次投球试验收球率一直稳定在90%以上,而且经过数次投球循环,收球率呈良好上升趋势。分析其原因为:经过大量胶球清洗后,钛管逐渐清洁,过球通畅,凝汽器系统内局部涡流死区滞球数量明显下降。试验结果表明:收球网运行良好,无积球问题,胶球清洗装置系统改造达到了预期目标。

5改造后的经济效益

改造后,胶球清洗装置投入正常运行,600MW工况时可以降低供电煤耗3.6g/kWh。考虑负荷波动因素,按3g/kWh计算,全年可节约标煤24kt,其经济效益可观。