胶球清洗,凝汽器胶球清洗装置的安装使用介绍?我公司5MW余热发电系统2010年初投产时,未安装凝汽器胶球清洗装置。由于汽轮机循环冷却水来源于地表水及地下深井含钙较高的水,凝汽器胶球清洗装置系统投用5个月后,汽轮机端差由当初新投运发电负荷在4.6MW左右时的3龙已缓慢增加(冷却循环水进水温度同为29龙)到7Y,凝汽器真空也相应下降近2.5kPa。虽然对循环冷却水加缓蚀除垢剂和广谱杀菌剂处理后,阻止了凝汽器换热管内进一步结垢,但在雨季,补充水中泥浆含量较大,造成冷却水中也含大量淤泥浆,并沉淀在换热管内壁上,被迫在每年两次的停窑检修期间,人工清理换热管。

过去一些电厂胶球清洗装置使用中存在的问题是胶球回收率极低,好时不足80%,差的根本就收不到胶球,其主要体现在跑球与凝汽器水室内积球。经查找相关资料及分析设备内部结构,终确认跑球和积球的主要原因如下:

1)收球网内格栅间隙不均,有的过大造成跑球。

2)收球网限位不准,未能关到位使间隙过大造成跑球。

3)清洗过程中,循环水系统内压力太小,胶球较多未能通过凝汽器换热管而积球。

4)胶球泵出力不够,清洗运行开2台循环水泵时系统内水压力高于胶球泵出口压力,造成不能将胶球送入凝汽器内。

5)凝汽器内水室存在较多死区和涡流,使湿态密度较小的胶球滞留在凝汽器水室中造成大量积球。

2胶球清洗装置的改进

1)先在收球网选型及定制上,认真确认好相关技术参数,如收球网的格栅间距6mm,误差不超过±0.4mm,活动网板与固定网板间的间隙均匀,网板关到位后间隙不得大于4mm,滤网材质、网板和主轴材质用lCrl8Ni9Ti,防止生锈卡球等。

2)胶球泵选型时,泵出口压力必须高于2台循环水泵同时开启时的系统水压力。为此选用JQ125—22胶球泵,其扬程22m,流量100m3/h。

3)在进行胶球清洗装置安装时,同步打开凝汽器两端的水室,对水室内所有拐角和死区进行封堵。

3安装胶球清洗装置

2014年4月20日,利用停窑检修时间,安装胶球清洗装置。安装工作按下述技术要求进行:

1)安装前对到货设备按技术参数要求进行验收,特别是收球网,确保设备制造质量达标。

2)各管路和弯头的安装按图1进行。收球网的出胶球口必须高于胶球泵入口0.5m及以上;各接口有弯头过渡连接的,弯头要大于或等于90。弯径好大于2.5倍管径。

3)收球网安装完后,仔细检查手动合网和开网开关是否灵活,开或关要到位及无磕碰现象。

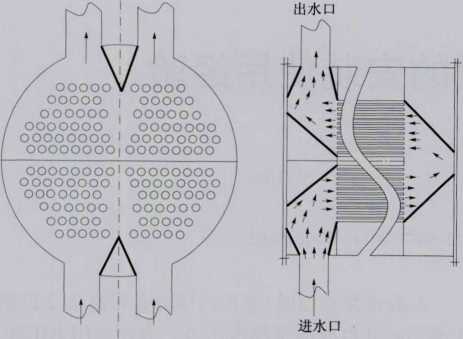

4)打开凝汽器的水室大门,按图2增焊导水板并同时封堵拐角和死区;进出口水室的中间流程隔板与水室盖及管板的衔接处的狭缝可能引起水流的倒窜,导致胶球卡于此,此次检修对该类狭缝进行了封堵;新安装的导流板与水室盖板或管板的衔接处,未焊接的狭缝也会引起水流的倒窜,对此加软橡胶垫(或泡沫软塑料)进行密封。

图2凝汽器水室内部増加导流板示意 粗线条为增加的导流板

4凝汽器胶球清洗装置效果

安装完成进行了通水及试压,确认无漏水后,对胶球清洗装置进行调试,随后投入在线清洗运行。

初投胶球进行在线清洗时,也存在少量失球,主要为凝汽器内部导流板未能完全封堵好而局部短路窜水,当这些局部短路窜水的缝隙吸满胶球后,循环水泵单台运行时的出口水压力也有所下降,胶球从投入清洗到回到收球室的单个行程时间不到Is,而单边清洗完成后收球的时间也基本在3min内完成,然后进行另一边在线清洗。

现每周定期在线清理2次,可以保持凝汽器内的换热管长期不沉积淤泥,达到了:“凝汽器端差应控制在4~6龙,排汽温度控制在45Y以下”的要求,也不需要人工清理换热管,汽轮机可长期保持较高的运行效率。

投用胶球清洗装置前后汽轮机运行参数见表I,在循环冷却水进水温度及负荷相同的工况下,汽轮机端差较投用前下降了3~5二,为此机组的功率将约上升2%~2.5%,按年平均发电量4.0MW计算,凝汽器直空保守按上升2kPa计算,机组的发电功率可上升2%,则每小时将多发电80kWh,—年按330天计算可多发电6336OOkWh,按0.50元/kWh计算,一年可多创经济效益31万元。