胶球清洗装置系统故障简单处理方法?◆凝汽器胶球清洗装置系统改造技术分析?

胶球清洗装置www.jsgysbw.com系统故障简单处理方法?◆凝汽器胶球清洗系统改造技术分析?通过SF型收球网和凝汽器胶球清洗装置系统的成功改造以及改造前后性能的比较分析,指出了该系统在实用中常见的一些问题和解决的方法,并介绍了改进型三代收球网的应用效果。

凝结器、胶球清洗装置系统、收球网、水室、胶球泵附件组成了胶球清洗装置系统。

凝结器胶球清洗装置技术引进国内使用已多年。但是,据有关方面调查,使用的效果并不好,投运率也很低。归纳起来主要存在两方面的问题:一是管理性问题;另一是设备缺陷问题。管理方面涉及到定期操作制度不合理,操作技术不规范等,在此仅就设备缺陷改进问题介绍改进效果,并作一些技术分析,以期对有关业技术人员的工作和电力生产能有所帮助。

1胶球清洗装置三代收球网的改造

近些年随着装机容量的大型化,汽机岛的高度 增长要远小于其长度和宽度的增长。这就给位于凝结器循环水出口侧胶球清洗系统设备的收球网的布置带来了困难;促使其技术设计由小径高比向着大径高比方向变化的发展。三代收球网因此应运而生。

增长要远小于其长度和宽度的增长。这就给位于凝结器循环水出口侧胶球清洗系统设备的收球网的布置带来了困难;促使其技术设计由小径高比向着大径高比方向变化的发展。三代收球网因此应运而生。

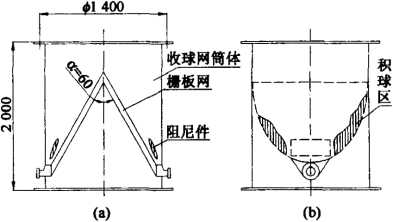

三代收球网基本结构如图1的SF1400型收球网示意图所示。相对一和二代收球网而言其结构简单,可供调节的手段少。这样就把收球网在水力工况变化时如何适应的矛盾由运行操图1原SF1400型收球网示意图调整来解决的方式转化为依靠设计人员的设计水平来解决的方式,即收球网需要有一个优秀的流场设计。我们在工作中曾接触过多家制造厂生产的同一容量的三代收球网,它们在结构形式上虽大致相同,但使用效果却相差很大。不少制造厂由于只是采用模仿他人设计的方法,再加之对三代收球网的技术特点没有掌握,因此在结构设计的细处经常处于盲然并存在随意性,结果问题层出。归纳起来有如下几点:

胶球清洗装置设计形式不一,定位随意,其结果形同虚设。栅板的夹角设计和阻尼件布置设计之间的配合缺乏技术依据,多数为套用或盲目地模仿,效果普遍较差。栅板与壳体底部胶球汇集口之间的啮合多为硬连接,这在原理上可行,但是没有考虑到生产中实际应用条件的限制;在自动控制操作时此处经常啮合不严(应釆用柔性连接)o

例如某制造厂为1台N6815型凝结器配套的巾1400三代网,原设计中两栅板网之间夹角过大(大于60。),且阻尼件在流场中的位置布置不适当,形状也不合理,因此造成实际运行中栅网面上大面积停球,如图lb所示。无法产生球流的正常循环,清洗效果极差,胶球的回收率只有10%~20%。又如另一制造厂NT100-ID型凝结器配套的巾1400三代网栅板和阻尼环设计虽基本准确,但是收球效率也只有50%-60%,网内积球严重。

针对这些情况,建立了1只模拟试验台进行试验,胶球清洗装置改进的设计依据是以在这只比例为1:5的水模试验台上,所获取的试验数据为指导,经分析计算而确定的。

试验数据表明,N6815型的网原设计当收球网处在运行位置时,网内栅板面前后水压之差Ap变化规律是由循环水来流指向胶球抽吸口方向沿程不断增加,栅板的下部Ap值的差别可以高达1000Pa以上。由于水流垂直于网面的正压力过高,使得在网面上滑行、滚动的胶球运动阻力陡增,这是网面停球的主要原因。改进设计时,因受现场条件限制栅板角度未变,而在栅板中下部流场内合理设置了阻尼件,且阻尼件形状也由机翼型改进成抛物线薄板型,使得对应网面前后压差△p大幅降低,彻底消除了网面上的停球现象,建立起正常的球流循环,取得了很好的效果。而对NTlOO-m型的网改进重点则是放在胶球汇集抽出口的泄水、流动条件的改善上。由于水模试验结果指导明显、准确,网内积球得以消除,使得改造工作获得了圆满成功。两只收球网改造前后的性能比较参见表1。

2胶球清洗装置凝结器水室的改造

目前国内的汽机房凝结器设计与胶球清洗装置系统的设计是相互独立的,凝结器设计技术并没有

|

表1N6815和NTlOO-ffl型胶球清洗系统改造前后测试结果 |

|||

|

测试项目 |

N6815型凝结器 |

NT100-ID型凝结器 |

|

|

改造前改造后 |

改造前 |

改造后 |

|

|

凝结器水室改造方式 |

厂家设计未改 |

厂家设计加导流板 |

|

|

凝结器循环水流量/t・h[单侧] |

7500 7400 |

9200 |

9500 |

|

试验中投球数量/只 |

200 200 |

300 |

300 |

|

清洗时间/min |

30 30 |

30 |

|

|

胶球单循环运行时间/$ |

<60 <30 |

<30 |

<30 |

|

总收球率/% |

22 88.5 |

61.7 |

95.5 |

|

考虑胶球清洗装置系统这一特殊需求,换言之它们不是一种配套设计,须由用户根据自己的特殊需要改进设计。这是一个体制问题,目前已显现出它的弊端,应该着手解决 |

|||

例如NT100-JD型凝结器为两道制水路,前后水室内死角较多,不利于胶球循环。据改造前进行的项试验表明,仅后水室的滞球率就达到10%-15%,尤其是在小流量工况下更为严重。改造中在前后水室多处,尤其是后水室顶部加装了导流板,消除了滞留死区,取得了很好的效果。

3胶球清洗装置系统胶球泵容量的选择

胶球泵水流量应控制在凝结器循环冷却水流量的0.1%⑶范围,而目前制造厂提供的胶球泵系列产品种类较少,一般为125SS-9/12/21等几个型号。厂家配套的泵容量占凝结器循环水流量的比例约在1.2%~2%以上,某些制造厂还想用大容量的泵汲水作用来弥补收球网的不良设计,这种做法不仅多数于事无补,而且还会提高凝结器传热过程中的冷却水平均温度水平,增加泵功消耗。应引起有关部门的足够重视,及时纠正这种倾向。

4胶球清洗装置系统改造效果的比较

改进的某N6815型和NT100-DI型凝结器胶球清洗装置系统在改造前后均作了性能对比性试验,其试验的平均测试结果见表1所示。从多次的比较性试验结果还可明显看出以下几点差别:

改进后的系统在凝结器设计冷却水流量的70%-115%范围内各种运行条件下性能都比较稳定,说明其工况适应好,而原有系统受水流量DCS组态转换技术在仿真系统集成中的应用变化的影响较大。

改进型的三代收球网在次收球5~10min之内就能够达到85%以上,收球时间明显缩短,说明系统内(主要是收球网处)窝球、滞球现象大大减少。

由于SF型三代收球网具有较大的径高比,这在大型机组的安装布置方面取得了优势,但是也对其内部的流场设计提出了很高的要求。不少制造厂家简单地模仿套用他人设计是造成其性能下降的主要原因。以模拟试验方法指导技术设计和改进不失为一种组织好网内流场的有效手段。

所介绍的在模型试验指导下设计的改进型SF型三代收球网具有流量适应范围宽、收球时间短、收球率高而稳的性能特点。

在凝结器胶球清洗装置系统设计中,凝结器的水室结构是否合理应该引起足够的重视。建议有关部门将凝结器与胶球清洗装置系统两者进行配套设计。须严格控制胶球泵的流量,以保证凝汽系统整体经济性。