冷凝器自动在线胶球清洗装置技术研究与工业应用

将国际上成熟的胶球除垢技术与特殊的冷换器水流定向切换和胶球收、放球技术进行有机的结合,通过不断探索与实践,发明了一种冷凝器自动在线胶球清洗装置技术。该技术充分利用了循环水系统水压动力,无需增加动力和放、收球设备,实现了冷凝器自动在线胶球清洗装置。可广泛适用于炼油、化工、电力、纺织及造纸等使用管壳式冷换设备行业。通过现场中试与工业应用试验,该项技术的应用已日趋完善,并已形成高新技术产品系列,有极大的推广应用价值。

在炼油、化工、热电及造纸等行业的生产过程中,换热设备结垢问题一直是设备管理与维护的难题之一,对于装置的长周期安全运行极为不利。结垢使得设备传热效率严重下降,能耗升高,产品质量降低,进而影响到装置的平稳运行,结垢严重时还可造成设备堵塞,导致装置停工停产。

目前,炼油及化工行业冷却器的除垢与清洗主要采用2种方法,一是在循环水系统中投放水质稳定与阻垢剂(简称药剂投放),二是在装置停工时进行化学或机械清洗(包括高压水枪清洗)。以上方法在多数应用场合中都存在一定问题。循环水系统进行药剂投放时由于循环水系统较大,容易发生泄漏,且各类杂质进入系统造成水质恶化,药剂投放难以控制,效果普遍不理想。停工清洗不能解决设备运行过程中由于结垢而引起设备传热效率下降及设备生产能力降低等问题,而且增加了不必要的检修费,影响了设备的正常运转周期。因此,要解决冷却器的结垢问题,迫切需要研究一种现场实用且清洗效果好的冷却器在线清洗技术。

1、冷凝器自动在线胶球清洗装置技术

1.1换热设备管壁污垢基本形式

换热设备污垢主要有3种沉积方式:

①在高温下,油品及有机介质连同其它杂质或是催化剂颗粒等发生凝聚后附着在管壁上的碳氢凝聚物污垢。

②由水垢结晶、各种腐蚀产物及杂质沉积的无机盐污垢。

③由菌藻大量繁殖所致的生物粘附污垢。本研究的主要目标是解决冷却器管内冷却水系统中产生的管壁污垢(属于无机盐内的结晶及沉积污垢)的在线清洗问题。

1.2冷凝器自动在线胶球清洗装置技术的提出

针对上述问题,笔者对现有冷却器在线清洗技术进行了调查研究,结果发现,已在热电行业凝汽器系统采用的海绵胶球在线清洗技术日益趋于成熟,但该项技术需要较复杂的放、收球旁路和动力系统,如果该技术在炼油化工装置大量使用的管壳式冷却器上使用将受到极大的限制。为此希望能采用一种能实用于管壳式冷却器并简化胶球放、收球旁路系统的技术,即将成熟的胶球除垢技术与特殊的冷却器水流定向切换和胶球收、放球技术进行有机的结合,研制一种冷却器胶球在线清洗器以及与其相配套的胶球在线清洗系统。利用循环水系统的水压动力,无需增加动力和放、收球设备,便可实现冷凝器自动在线胶球清洗装置。

1.3冷凝器自动在线胶球清洗装置技术的清洗机理

(1)胶球清洗技术20世纪80年代此项技术先在国外发展起来,起初是在热电行业凝汽器系统中使用,整套清洗装置使用时需要配套胶球清洗泵及胶球收、放旁路设备。其机理是海绵胶球通过管子内微受压缩,胶球受流体的推动力在管内流动,并借助海绵体的弹力对管壁施加压力。此挤压力不仅能很好削掉污垢,而且胶球和管内壁挤压摩擦滑动,对污垢具有很好的研削效果。此外,胶球与污垢顺管内流动,沿前方排出,对管壁具有很好的清洗和排污作用。

(2)冷凝器自动在线胶球清洗装置技术该技术将胶球清洗除垢技术与特殊的水流定向切换技术和胶球收、放球技术进行了有机的结合。其工作原理是将胶球清洗器置于冷却器系统的旁路中,利用循环水的系统动力,通过胶球在线清洗器换向手柄的定位转动来改变水流的方向,胶球在水流的作用下对冷却器进行反复清洗,清除管内污垢,并经排污管排放到系统外。该技术通过循环水系统自身的压力来实现,避免了新增胶球泵及胶球收、放设备与旁路系统,简化了清洗操作条件,节省了大量的人力、物力和财力,从而实现了冷却器的在线清洗,确保了冷却器高效长周期的安全运行。

2、冷凝器自动在线胶球清洗装置技术研究

2.1设想与目标

该项技术研究主要解决清洗器结构设计和清洗器配套系统的流程设计两个方面的问题。研制设计的清洗器结构必须能够实现胶球除垢技术在连续不断的除垢过程与特殊的冷却器水流定向切换技术和胶球收、放球技术三者之间的有机结合,并确保清洗器结构稳定可靠、运转自如。清洗器配套系统的流程设计必须能够满足冷却器在正常运行条件下的自由切换,并通过利用循环水系统自身的压力实现冷却器的胶球在线清洗,确保胶球在线除垢效果好,阀门切换自如,取、排水稳定可靠,胶球收、放有续,而且整个切换、清洗及恢复的清洗操作全过程不能影响装置的正常运行。

2.2胶球清洗器的初结构设计

作为此项技术的研究核心—清洗器的结构设计不仅要实现胶球除垢、水流定向切换和胶球收、放球三者之间的有机结合,而且还要与清洗系统相配套。在综合了热电行业冷凝器系统采用的海绵胶球在线清洗技术的基础上,将可完成水流定向切换换向阀的结构设计引入本清洗器的结构中,在清洗器的内部装上收、放球设施,依靠清洗器的定向转动实现水流定向切换和胶球收、放球功能,利用循环水系统以及系统的自身压力完成对冷却器管束的正反向胶球循环清洗过程,经中试后反复修改定型。

2.3清洗器结构的设计定型

工业中试后结果表明,初设计的单仓内外层四通换向清洗器结构有3处需要加以改进:

①原清洗器内层设置了1个收、放球仓,而另一收、放球仓设置在冷却器管箱内,这对冷却器的正常运行产生不必要的影响,因此需将2个收、放球仓均设置在清洗器内层。

②清洗完毕后,胶球不应长期存放在清洗器内浸泡,因此考虑在清洗器上设置投、放球设施。

③清洗器采用直接手动换向,转动力矩大,因此应考虑增设减力装置。鉴于以上思路,对清洗器结构作了如下改进。

(1)单仓内外层四通换向清洗器结构改进将原结构改造成左、右两仓五通换向结构,清洗器可实现左右双向收、放球,消除了在冷却器管箱内设置收、放球仓给冷却器的正常运行产生不必要的影响,使清洗器运行更加可靠、实用。

(2)设置清洗器投、放球与观察窗设施在清洗器两换向口上、下部位分别设置了具有投、放球功能与观察胶球运行的投、放球观察窗,大幅提高了清洗器的使用功能。

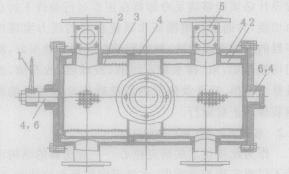

(3)设置清洗器换向减力机构为清洗器换向系统门设计了一套齿轮减力装置,解决了清洗器采用直接手动换向力矩较大的问题,其结构见图1。

1.手柄2.滤套3.外套4.内套5.观察窗6.轴与轴套图1改进的清洗器结构示图

2.4定型的清洗系统流程

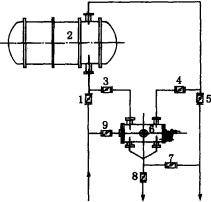

定型的清洗系统流程见图2,主要由清洗器、配套管路以及阀门等组成,清洗时要求水流压力大于0.4MPa,流速大于1.0m/s。

清洗前,打开清洗器左仓(右仓)投球盖,按要求投放胶球后盖上投球盖。清洗时,打开侧线9#清洗器进水阀,关闭主线上1#冷却器进口阀和5#冷却器出口阀,然后打开侧线3#和4#清洗器切换阀,随后打开8#清洗器排污阀。此时胶球在水流作用下形成正向清洗,冷却水经侧线9#清洗器进水阀进入清洗器左仓,胶球在水流作用下经侧线3#清洗器切换阀1从冷换器管程底部入口处进入管程对管程的污垢进行清洗。随后胶球随水流(清洗污水)从冷换器管程顶部出口处经侧线4#清洗器切换阀2进入清洗器右仓,污水从排污口排出。清洗一定时间后,清洗器手柄转动90°,水流反向进入清洗器右仓,与上述过程相反,胶球在水流作用下形成反向清洗,胶球返回左仓。这样正反向循环清洗多次,直到排污口出清水为止。清洗完毕后关闭排污口,冷却器切换到正常状态。

1.冷却器进口阀2.冷却器3.清洗器切换阀4.清洗器切换阀25.冷却器出口阀6.清洗器7.清洗器切换阀38.清洗器排污阀9.清洗器进水阀

图2定型清洗器系统流程

3、冷凝器自动在线胶球清洗装置使用范围及工业应用

3.1使用范围

按冷换设备工艺分类,定型的冷换胶球在线清洗器主要适用于管内介质为冷却水的冷却器、冷凝器管内污垢的清洗;按换热设备结构分类,主要适用于浮头式、固定管板式系列换热器管内介质为水的污垢清洗。

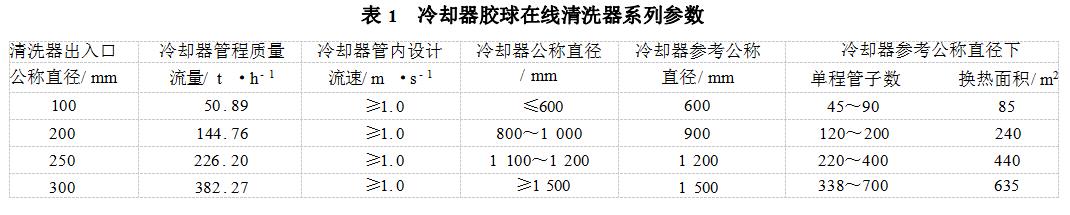

冷凝器自动在线胶球清洗装置系列的主要参数见表1。值得一提的是该项清洗技术在炼油化工装置中塔顶冷凝器系统的使用效果十分显著,可免除生产过程中由于冷凝器结垢而引起的气体介质冷凝效率下降、塔顶气体压力升高,进而影响装置的安全生产和产品产量与质量等问题。

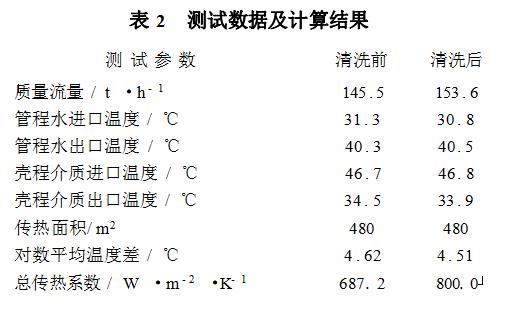

3.2工业试验

2003年6月在某炼油厂气分装置选择脱丙烷塔1组2台串联塔顶冷凝器(该部位共计3组6台冷凝器),其型号为FLB900-240-25-Ⅱ(B=200),管程介质为循环水,进口温度为28~32℃,出口温度为40~42℃,操作压力为0.45MPa,质量流量为150×103kg/h;壳程介质主要为C2+C3,进口温度48~50℃,出口温度为46~47℃,操作压力为1.95MPa,质量流量25×103kg/h。在1组2台串联冷凝器管、壳程出入口管线上分别安装精密水银温度计及超声波流量计,通过测试冷却器清洗前、后冷却器管、壳程出入口介质温度和流量数据,计算出总传热系数的变化,以检验清洗效果。其测试的平均结果见表2。

冷凝器运行3个月后进行了1次清洗测试,整个清洗过程中清洗后的循环水量略有增加,说明胶球无堵塞现象,且流道更为通畅。清洗前后总传热系数提高16.4%。清洗器现场操作切换自如,方便实用,清洗时间20min左右。可从排污口明显观察到排水由清水—黑水—黄泥水—清水的清洗过程。该清洗系统通过对该组冷凝器近2a在线清洗和运行,各项研究技术指标都已达到了研究目标与工业应用的条件,冷凝器自动在线胶球清洗装置技术现场应用效果显著。

4、经济效益

冷却设备的清洗是石油化工企业设备检修与维护的重点,以该炼油厂为例,每次检修清洗的冷却设备都超过100台,目前大部分设备都采用化学或机械清洗方法除垢,检修费用很高,清洗1台DN1000以上冷却器的费用超过2万元,仅此一项每次检修费用要在几百万元,而且在运行过程中还不能满足设备的长周期运行要求。据不完全统计,全国大中型石化企业有100多家,如在石化系统冷却设备中采用胶球在线清洗技术,市场潜力预计为3~5亿元以上。因此,在石油化工企业中全面推广该项技术,在解决了冷却器的清洗问题的同时,还可为石油化工装置冷却设备实现长周期高效运行提供技术上的保证。此外,该项利技术与配套的系列产品可形成一种新型的清洗技术服务产业,为企业的发展提供强有利的技术支撑。

5结语

(1)该技术充分利用了循环水系统自身的压力,无需增加动力和放收球设备即可实现冷却器胶球在线清洗。此项技术属国内创,国际上尚未有类似技术,在冷却器在线清洗行业属国际领先水平,由此形成的高新技术产品系列由湖南汇智长天科技事业部在全国进行推广。

(2)由于实现了冷凝器自动在线胶球清洗装置,操作人员可根据冷却器的结垢情况进行定时除垢,可将现有的脱除硬垢方式转变为软垢清洗,使冷却器在运行过程中始终保持在清洗初始的换热状态,极大地提高了设备的传热效率、循环水的利用率及设备的运行周期。可将冷却设备检修周期从目前1~2a提高到5~6a,极大地节省设备的检修费用。按正常设备全年平均除垢率80%以上计算,至少节省循环冷却水15%。

(3)清洗器结构合理,操作方便且便于现场实施,每次清洗时间约20min,清洗费用低,清洗效果好。清洗器可做到按部位定点配置和系统联用,降低了单台设备的投资费用。

(4)由于冷却器在运行的过程中始终保持在清洗初始的换热状态,极大一提高了设备的传热效率及循环水的利用率。