600MW机组凝汽器胶球清洗装置存在问题分析及改进措施

针对大唐发电凝汽器铜管腐蚀问题和凝汽器胶球清洗装置系统收球率低的问题进行题分析,从胶球清洗系统管理上存在的漏洞着手,结合现场实际,提出对凝汽器胶球清洗工作进行精细化管理的具体方案,以确保机组能够安全、经济适行。

凝汽器是凝汽式汽轮发电机组的重要设备之一,保持凝汽器的正常运行是降低锅炉超温爆管几率,减少机组非计划停运的要条件,也是提高机组真空、提高机组经济性的主要手段。胶球清洗装置作为凝汽式电厂中应用为普遍的铜管清洗装置,在保证凝汽器安全经济运行方面发挥着很大的作用,然而在电厂的实际中,胶球清洗系统却常常被忽视,正常运行中存在很多问题。大唐发电自2003年以来胶球系统一直投连续清洗方式,然而机组在2006前和2010后经常发生铜管泄露情况,同时在历次机组检修检查时,也发现了部分铜管有结垢和点腐蚀现象,在2006年4号机组小修中、2007年3号机组大修期间2台机组分别进行了局部铜管的更换工作,因此查明铜管腐蚀和结垢的原因迫在眉睫。本文通过梳理胶球清洗系统管理上的漏洞,总结了结合现场实际制定的整改方案,可供电厂借鉴。

1、胶球清洗装置设备简介

大唐发电总装机2×600MW,汽轮机为哈尔滨汽轮机有限责任公司制造的凝汽式汽轮机,每台机组设置1台凝汽器,凝汽器铜管数量为4×9197(36788)根,凝汽器进出管数量各2根,每台机组设置2套凝汽器胶球清洗装置,凝汽器胶球清洗装置由于收球率低等问题,分别于2003年和2004年对3号机和4号机组的清洗装置进行了改造,改为上海达极水技术工程有限公司生产的装置,全套胶球清洗装置由胶球泵、收球网、装球室、胶球、控制盘等几大部分组成,胶球清洗装置连续运行,每周2统计收球率。凝汽器采用闭式循环冷却方式,水塔补水取自蓟县于桥水库。每台机组原设计2台循环水泵,流量为9.3立方米/秒,电机转速为372r/m。循泵运行方式为夏季执行2机3泵或2机4泵方式,冬季为每台机循泵一运一备2。由于本地冬季气温较低,机组单台循环泵运行时水流量裕度仍然较大,出于节能考虑,2010年将2台机组的2号循泵电机进行了双速改造(372/330r/m)。

2、凝汽器铜管结垢、点腐蚀原因分析

影响凝汽器铜管结垢、腐蚀的因素非常多,包括循环水的水质、循环水加药方式、铜管的停机保养方法、凝汽器铜管材质情况和胶球清洗装置投入情况和胶球选取情况等,至于前4种因素受客观因素和当前技术条件限制,改进和提升的空间已非常有限,因此本文重点从胶球清洗系统的设备管理、运行管理和水塔维护方面对凝汽器造成的影响和存在的问题等方面进行详细探讨。

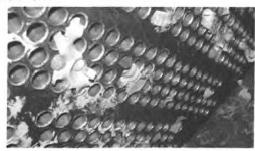

凝汽器铜管的结垢、腐蚀与胶球系统的运行情况息息相关。通过查询本厂凝汽器胶球投运记录看出,2010年以前2台机组高速循泵运行期间,胶球收球率没有出现长时间不合格现象,均能达到95%以上。2010年11月进入冬季,循泵改为低速运行方式后,收球率开始出现不同程度的下降(80%左右),低时收球率只有60%,通过排查,终确定收球率低的根本原因为凝汽器水室积存填料过多,低速循泵时铜管内水流速低(如图1)。

图1凝汽器水室积存填料情况

2010年以前胶球清洗装置系统没有出现长时间异常运行现象,然而为什么还是出现了凝汽器铜管的局部腐蚀现象呢?为彻底查明真相,从设备质量、投运方法和运行条件及运行方式等方面进行了逐一排查和梳理,分析各种影响胶球系统清洗效果的原因。

2.1胶球方面

(1)电力行业标准DL/T581-95中对此进行了严格规定。合格胶球应耐磨,质地柔软富于弹性,材质均匀,气孔均匀贯通,干态胶球直径误差不大于公称直径的±2%且不超过±0.4mm,湿态胶球相对密度为1.00~1.15,在使用期内及5~45℃水温下胶球直径胀大不超标且不老化,湿态胶球直径比凝汽器冷却管的内径大1~2mm。

我厂凝汽器铜管规格为φ28×1mm,选取的胶球干球尺寸为26.1~26.4mm,浸泡后湿球尺寸仍然为26.1~26.4mm,湿球尺寸没有达到标准增长1-2mm,不能很好达到胶球清洗效果。

(2)正常投球量。指投入运行的胶球数量是凝汽器单侧单流程冷却管根数的7%~13%。胶球循环一次时间短的取下限或接近下限,反之亦反。多数情况下,胶球循环一次的时间在20~40s之间。我厂凝汽器单侧单流程冷却管根数为9197根,应投入的胶球数量为644(643.79)~1196(1195.61)个。现实际投球数量为1500个,与标准上限对比偏差太多,影响收球率。

(3)收球率。满足系统布置、设备安装及运行条件,在正常投球量下,胶球清洗系统正常运行30min,收球15min,收回的胶球数与投入运行的胶球数的百分比。收球率超过90%为合格,达到94%为良好,达到97%为优秀。现我厂胶球清洗装置系统运行时间每周大约162h,收球时间2h,时间偏短。

2.2胶球清洗装置设备管理方面

(1)凝汽器水室内部可能存在涡流区,造成局部胶球积存,影响胶球清洗效果;

(2)凝汽器运行一段时间后,水室会产生一些水垢和铁锈,积存部分杂物;

(3)水塔填料运行多年未及时更换,填料老化严重,承载能力变差,冬季结冰较多时,造成填料掉落过多,进入凝汽器水室堵塞铜管管口,使胶球清洗效果无法保证;

(4)水塔淤泥沉积较多清理不及时,影响循环水水质;

(5)循泵入口滤网清洗周期过长,滤网设计存在缺陷,滤网上部缝隙较大,正常运行时可起到过滤作用,但在泵切换时,由于水位上涨超过滤网有效拦截位置,造成大量水塔填料或杂物漫过滤网,进入凝汽器水室堵塞铜管;

(6)胶球清洗装置系统设计上,未考虑加装二次滤网,不能对进入循环水系统的杂物进行二次拦截。

2.3运行管理方面

(1)胶球投运应严格执行标准,胶球浸泡时间要充足,否则胶球进入系统后容易造成漂浮现象,影响清洗效果和收球率;

(2)收球工作也应严格执行标准,要合理增加收球时间,数球要认真准确;

(3)在使用中当胶球直径磨损到等于或小于铜管内径时,应立即更换。及时挑出不合格胶球,掌握胶球磨损周期;

(4)凝汽器应充满水。否则会造成部分胶球漂浮于水室水面,不再参与循环,导致收球率下降,清洗效果变差;

(5)循环水量变化宜保持在设计值的±15%范围内。亦可根据循环水量变化范围扩大后收球率的变化情况,适当调整循环水量变化的控制范围。控制循环水量的目的在于控制流速。流速小胶球不易通过冷却管,情况严重时甚至会卡在管口或管中;流速过高时,会引起在收球网的某些部位积球,甚至会引起收球网的某些部位变形。

3、改进的措施

(1)运行管理上,制定详细胶球管理规定,避免将不合格胶球重新加人系统,定期排放凝汽器水室内空气,以免产生胶球漂浮现象;

(2)进入冬季,对于低速循泵的使用进行严格限制,循环水量的变化应保持在设计值的±15%之内,避免凝汽器铜管内流速低于1m/s情况;

(3)定期进行水塔清淤,改善循环水水质;

(4)增加循环水旋转滤网的运行频率和清理,减少杂物进人循环水系统的机会;

(5)定期对凝汽器管板进行防腐工作,对凝汽器铜管进行水冲洗,减小水质对凝汽器铜管的腐蚀作用,改善铜管洁净程度,提高铜管换热效率;

(6)严格执行凝汽器停机保养标准,加强化学监督,从化学方面杜绝凝汽器铜管出现腐蚀现象。

4、胶球清洗装置取得的效果

(1)2台机收球率明显提高,全部达到97%及以上,见表1。表1凝汽器收球情况统计表 时间 3号机组凝汽器内图收球率外圈收球率 4号祝组凝汽器内圈收球率外圈收球率

5.10 95.5 96.68 96.5 97.8

5.17 99.4 100.6 98.5 98.4

5.31 98.8 98.3 95.3 97.8

6.15 98.1 98.8 98.7 97.5

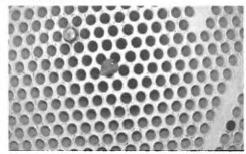

(2)凝汽器管板和水室内部清洁程度明显提高,如图2所示。 图2措施实施后凝汽器水室照片

图2措施实施后凝汽器水室照片

(3)凝汽器铜管泄漏几率减小,腐蚀得到有效缓解。

(4)循环水质明显改善,辅机冷却器效率明显得到提高。

(5)2台机组的真空保持较好,夏季平均91kPa,冬季平均97~99kPa。