凝汽器胶球清洗装置改造优化分析案例

凝汽器端差和凝汽器冷却水箐的脏污程度,是影响凝汽器大真空度的主要原因,而凝汽器钛管的脏污程度则决定了胶球清洗装置运

行状况。

凝汽器端差和凝汽器冷却水管的脏污程度,是影响凝汽器大真空度的主要原因,而凝汽器钛管的脏污程度则决定了凝汽器胶球清洗装置

运行状况。通过对中国传统凝汽器胶球清洗装置设备及其操作的技术局限性进行剖析,并根据近几年来中国国内优化技术的理论研究成果与

实际运行效果针对电厂凝汽器设备和胶球清洗系统实际工作状况,并结合技术优化的实际可能性,对传统凝汽器及清洗设备中胶球的材料

选择及其操作方法提出相关的改造建议。

关键词:胶球清洗装置;凝汽器端差;清洁度;选型;运行方式

引言

在现代电力企业的日常生产当中,胶球清洗装置一直是针对汽轮发电机组中凝汽器冷却水管道进行高效清洗的选设备,而胶球清洗

装置清洁性能的优劣,更直接关系汽轮机凝汽器的清洗效果和传热效率。因此,为提升凝汽器的运行环境,提高排汽换热效率,针对不同

企业的设备运行状况,来合理选择清洗设备型号以及正确的运行方式,就显得尤为重要。

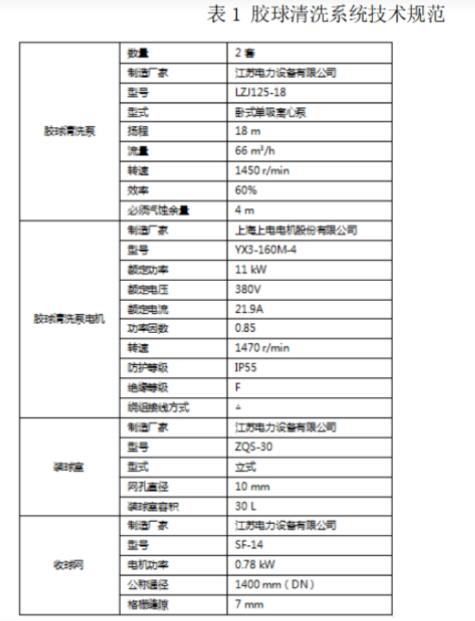

1情况简介

电厂有两台430MW燃气轮机循环机组,其分别配置有两套自动胶球清洗装置,凝汽器循环水A、B侧水室各-套。胶球清洗装置的

作用是借助水流,把孔径比钛管大1~2mm、具有弹性且耐磨、湿态比重为1.0~1.1的海绵胶球挤进凝汽器钛管,对冷却水管道进行擦洗,

以维持钛管内壁洁净度,尽可能保持凝汽器设计换热效率,同时避免钛管内壁锈蚀积垢,改善工作环境,延长机组寿命。电厂胶球清

洗系统相关设备规范如下:

但电厂两台机组自投产以来,机组.

效率--直偏低,凝汽器换热效率较差,凝汽器换热系统脏污较为严重,投运凝汽器胶球清洗装置的效果也不如预期,经常出现收球率严重不合格

现象,凝汽器端差一度达到8°C以上,机组真空也常年在-92Kpa以下。与此同时,胶球收球率经常不达标,甚至有收球率为0的情况,胶球

的持续的使用寿命也明显不足,胶球寿命低于150小时,胶球收球不合格率较高,甚至达100%;针对胶球清洗装置进行相应技术改造,提

高凝汽器换热效率及清洗效果已迫在眉睫。

2凝汽器胶球清洗装置原因分析

2.1循环水水质较差

由于电厂循环水系统水源主要来自银洲湖取水口,银洲湖水质-是受海水倒灌影响,水质极不稳定;二是取水口位于银洲湖下

游,中上游的排水水质对下游质影响大。电厂循环水水源水质不稳定,另外凝汽器采用钛管结构,由于在钛管和不锈钢管中,缺少铜

管生成的,可抵抗细菌、有机物等微生物生长的保护膜,因而钛管不锈钢管很容易在管内生成微生物。

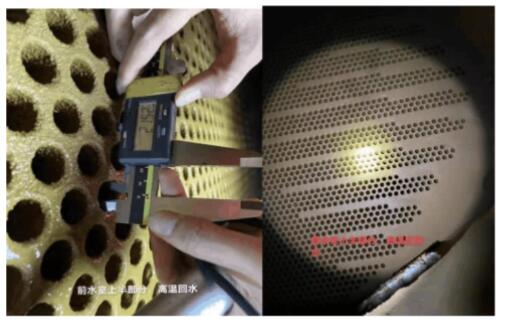

通过检修期间对电厂机组凝汽器内部钛管的检查发现,凝汽器内部钛管结垢严重,特别是高温回水区域特别明显。实际直径参数

为25mm的钛管,实测直径只有21.52mm,相当于管内积垢物厚度达1.75mm。结合去年循环水系统运行时多次化验参数COD偏高的情况,

说明凝汽器钛管长期处于较为恶劣的水质环境下运行,导致凝汽器传热系数大大下降。

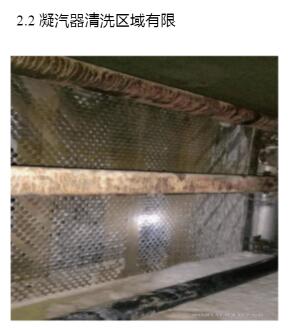

另外,在凝汽器钛管检查当中发现,凝汽器钛管中区分出了明显的清洗区域及未清洗区域,说明凝汽器的胶球清洗不充分,清洗范围

受到了很大的限制。这是由于电厂胶球清洗系统投运模式为常规的连续投入模式,除-次发球较为集中外,其余时间发球都是分散

型的,而凝汽器循环水存在明显的主水流区域,该区域流动阻力小,因此胶球长期集中在中间主水流区域,其他大部分区域(尤其部分边

缘部分涡流区域)无法得到清洗,很容易产生污泥和结垢。

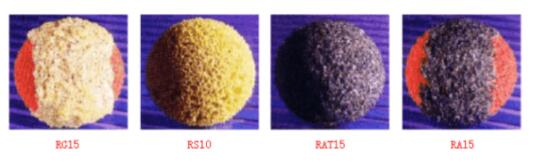

2.3胶球选型偏差

目前电厂统一采用的胶球为25mm普通胶球。在胶球生产及应用领域有着几十年

的丰富经验,公司拥有先进的研究、测试中心及产品生产线,生产的胶球有着-定的质量保证。但具体的胶球选型可能存在偏差。

因为钛管的不锈钢管中并没有在铜管中能够形成的可以阻挡微生物滋生的保护层所以钛管比不锈钢管更易在管内形成微生物,需要选

择耐磨性和除垢能力更强的胶球。根据该厂家的胶球产品说明书,RS系列的胶球为针对铜管设计的胶球型号,其耐磨性和除垢能力不及针

对钛管和不锈钢管设计的系列胶球,结合电厂凝汽器出现的钛管结垢情况,可能是导致胶球不合格率超标,胶球寿命不足的主要原

因。

2.4胶球收球效果不佳

在胶球清洗装置收球网执行结构无明显缺陷情况下,胶球收球率与循环冷却水流量及压头息息相关。在电厂目前的胶球清洗装置

设计中,胶球泵为恒转速卧式单级双吸离心泵,且所有胶球清洗装置运行期间,胶球管路无相应节流装置,无法根据实际运行状况对冷却

水流量及压头进行相应调整,值班人员缺少干预调整手段。

此外,检修期间对凝汽器水室放水及解体,发现由于凝汽器胶球引出箐喇叭口过小,且导流板安装位置不当,导致导流板与收球网引

出管之间的存在明显缝隙,在冷却水压头的作用下,大量胶球卡在缝隙间,无法随水流通过弓出管口流出,从而导致胶球收球率持续偏

低。

3技术改造建议

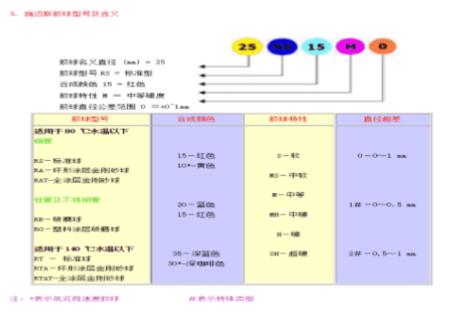

3.1胶球选型

胶球质量有相当保证,建议可以继续使用,但可以更换为RB系列的研磨球。研磨胶球在胶球中加入了一定量的

耐磨材料,可以更方便地处理水管中的沉淀和结垢物质,对冷却水管路中的稍硬沉淀和管中的细菌也有良好的清除功效,尤其适合于钛管和不

锈钢管。由于胶球泡水后的湿态直径一般会比干态直径增大1-2mm,因此可继续使用25RB的研磨胶球,提高胶球的耐磨性。

另外,由于目前电厂凝汽器存在清洗区域限制的问题,可以尝试采用不同沉降度的清洗胶球混合使用,比如25RB15M0以及

25RB10*M0型号的研磨球混合使用。

此外,金刚砂胶球是在胶球表面增加一层金刚砂材质物料,根据胶球表面分布未知和分布量的不同,

分为金刚砂胶球和半金刚砂胶球两种,适用于各种结垢沉积,但长期使用可能会破坏管道的材料特性,造成磨损甚至破坏,不适用于铜

管,可在钛管及不锈钢管中配合使用。因此,可以选购少量环形金刚砂胶球,作为辅助使用,提高凝汽器清洗效果。当夏季时容易出现微

生物积聚的工况下,或者出现胶球寿命降低,胶球磨损严重的现象时,可能反映出凝汽器钛管内部出现明显硬质结构物,此时可考虑短时

投用。湿态金刚砂胶球直径应比钛管直径小1.0-2.0mm,可选21RA15M0环形金刚砂胶球。

3.2优化胶球清洗装置运行方式

另外,针对凝汽器钛管无法得到全部有效清洗的问题,提出胶球清洗装置的运行优化方案。由于目前电厂胶球清洗系统投运

方式为传统的连续投运方式,除一次发球较为集中外,其余时间发球均为分散式,即便机组运行期间长期保持胶球连续投运,胶球清洗

区域也长期集中在固定位置。而且传统胶球装置投运方式下,部分热水回到凝汽器入口管道,导致凝汽器入口水温升高。且当系统冷却水

水质较差时,传统胶球清洗装置清洗效果不佳,可能会产生凝汽器结垢现象。

凝汽器集中发球为目前国内改造较多的技术,其特点均为集中发射,发球结束后关闭装球室出口门,通过收球网回收胶球至装球室,

然后根据指令再次集中发射,其中为广泛的是HDCOCS系统:循环水经大容量胶球泵升压,开启发球阀,驱动胶球进入凝汽器水室,发

球阀关闭;收球网回收的胶球进入装球室汇合,热水经排出阀至凝汽器回水管道;根据系统指令开启发球阀,进入下一个清洗过程。

结合电厂胶球清洗装置实际情况,可进行相关改造。通过热工投运逻辑修改,考虑增加装球室切换阀开关操作,使胶球装置在运

行一段时间后进行收球,之后再次出球,实现胶球清洗装置投运过程中间歇性的集中发球,增加胶球清洗范围。基于某些电厂进行的该项改

造,可暂时按投运30min,收球15min来执行,并在后续试运验收中对实际投运方案的连续投运时间及收球时间来进行优化。

3.3提高胶球清洗装置收球率

针对胶球清洗系统缺少节流能力的情况,在考虑控制设备经济投入及实际方案可行性的前提下(无法将胶球泵改造成变频泵),

通过在凝汽器出口管道(收球网进口箐道)增加DN80的手动闸阀,用于胶球系统运行过程中根据实际运行情况,调节各收球管的流量,提

高收球率。

针对导流板卡球问题,根据实际运行情况,对凝汽器胶球清洗装置的胶球弓出管路设备进行相应改造:

(1)将胶球引出管喇叭口增大(各方向增大100mm),并在喇叭口位置加装规格为DN100的玻璃观察窗用以观察胶球的流动情况、判

断是否存在卡球现象;

(2)胶球引出管道更换规格为DN100的PE管,提升胶球的引出能力;

(3)调整导流板位置,将导流板.上移,扩大导流板与水室之间的缝隙,防止水流挤压作用下使胶球卡在缝隙中。

3.4根据检修工期

定期进行凝汽器化学清洗

由于电厂循环水系统设计原因,存在循环水水质不稳定,凝汽器易积垢的本质问题,通过对胶球清洗装置的改造和优化能起到一

定的辅I助作用,但不能从根本.上大大提升凝汽器的清洗效果,改善换热效率。因此,利用机组停运期间以及检修计划工期,定期对凝汽器

冷却水钛管进行化学清洗,通过酸性缓蚀剂剂清除微生物污垢,恢复钛管直径,可有效恢复凝汽器换热性能,提升机组效率。

4、胶球清洗改造后效果评价

在2021年末的机组检修期间,电厂对#1机组凝汽器实施了化学清洗项目,并在胶球选型及胶球装置运行方式方面,实施了相关的

技术改造,优化了凝汽器的清洗方案。通过对改造前后凝汽器端差、机组运行真空度以及低压缸排汽温度等性能参数的对比,可对凝汽器

胶球清洗装置的改造效果作出以下评价:

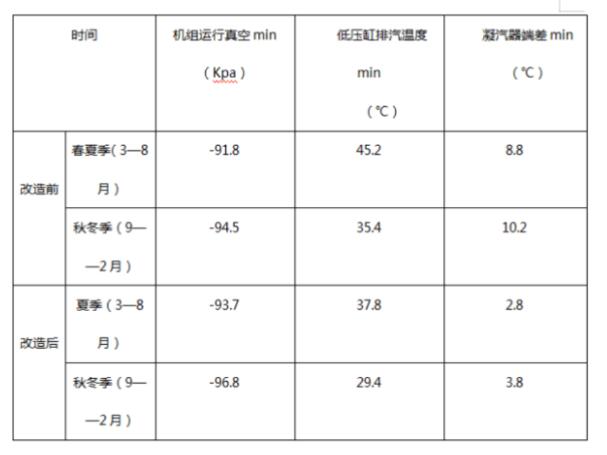

表2改造前后凝汽器换热性能参数对比

通过参数对比发现,对机组凝汽器胶

球清洗装置进行改造前,夏季工况时机组真空高只有-91.8Kpa,冬季工况时机组真空高只有-94.5Kpa,凝汽器端差小时也达到8.8C,

凝汽器呈现明显的积垢现象,换热效率低下哎。在进行了凝汽器化学清洗以及胶球清洗装置运行方式优化后,夏季工况时机组真空高可

达-93.7Kpa,冬季工况时机组真空高可达-96.8Kpa,凝汽器端差小时也达到2.8°C,凝汽器换热效率有了较为明显的提升。

另外,在对凝汽器胶球清洗装置日常回收数球工作当中也发现,在更换了胶球选型以及进行了相关技术改造以后,胶球的收球率以及.

回收球的合格率都有了较大的提升,收球率常保持在94%以上,虽仍有收球率不合格情况,但出现频次明显减少,且回收球合格率保持在

91%以上,胶球总体使用寿命大于150小时,符合标准要求。

凝汽器的清洁效率及传热效果对机组运行的性能的影响是至关重要的,日常生产中,电力值班人员应加强对凝汽器性能指标参数的监

视和观察,总结工作经验,积极优化清洗装置的运行方式,提出合理的建议。电厂的胶球清洗装置改造方案的有效实施,证明了其技

术优化思路的正确性,对于其他电力企业有较大的借鉴意义和推广意义。